Mazak MTF 2025制造未来参观总结

摘要:MTF2025展示会介绍了马扎克制造理念及小巨人工厂发展,重点展示了智能化生产技术应用。工厂采用先进管理模式,包括提前2个月排产、配餐式物流配送、AGV智能调度等。通过数字孪生、AI编程等技术创新,实现生产全流程数字化管理。

Hello,大家好 ,我是东哥说-MES

背景介绍

MTF 2025制造未来展示会介绍了马扎克理念、小巨人工厂发展及特色,展示相关产品技术,探讨制造业发展趋势。

·马扎克理念与发展:秉持解决制造困难、提供先进产品理念,1981年开发首台对话式编程系统,还致力于碳中和。1998年进入中国,建有宁夏、辽宁工厂。

·小巨人工厂情况:

2000年建成,引入先进技术与理念,历经扩建,产品丰富,应用于多行业,践行统一质量管理体系,客户遍布多国。

·MTF 2025展示会:

以革新、制造、共赢为主题,展示前沿机床产品等,探讨行业发展。介绍马扎克全球化运营体系及中国布局。

·小巨人工厂特色:

·智能化生产:各加工厂采用先进设备与管理系统,如机加工厂的高精度机床、智能生产中心 SPS 系统等。

·独特制造模式:钣金工厂有单元化制造模式,装配工厂采用配餐式和单元化装配。

·品质保障:有完善检测手段与设备,遵循全球统一标准。

·物流改善:立体仓库与信息系统支撑配餐式装配,通过 AGV 小车运输。

业务逻辑

与现场工作人员初步沟通后,小巨人的生产的业务流程大致的业务流程

1、生产部进行提前2个月的排产工作,再加上后一个月的预排产,最后增加的这个预排产的计划准确度不是太准确。

2、公司的执行力比较强,为了提高生产效率,劲量减少计划变动次数,生产计划底线是机床一旦上线就不接受计划变动。

3、 如果排产计划已经全部列好后,技术设计部门把设计内容都下发了。那么这个条件条只要满足,我们的 MRP 运算生产的整个排产计划就全部出来了。

4、物料配送是采用推送的方式进行,当计划时间已经到了备料时间,备料人员则进行备料,完成备料后手动设置AGV配送区域。

5、AGV调度是根据APS配餐,配餐后布品车放至指定区域,出库后生成任务列表,人工指定A、B点提交任务,各站点接收。

6、计划物流把物料配送到现场后,目前没有实现物料的跟踪,物料一旦发到现场,就认为生产部门生产部门所需的所有物料配送成功,后续是需要生产部门进行管理。

7、目前物料标签的分类有以下几种方式:激光打码、传票(透明袋装)、纸质二维码、供应商标签,前三中为车间内物料流转使用,后一种为立库系统可以做出入库使用。

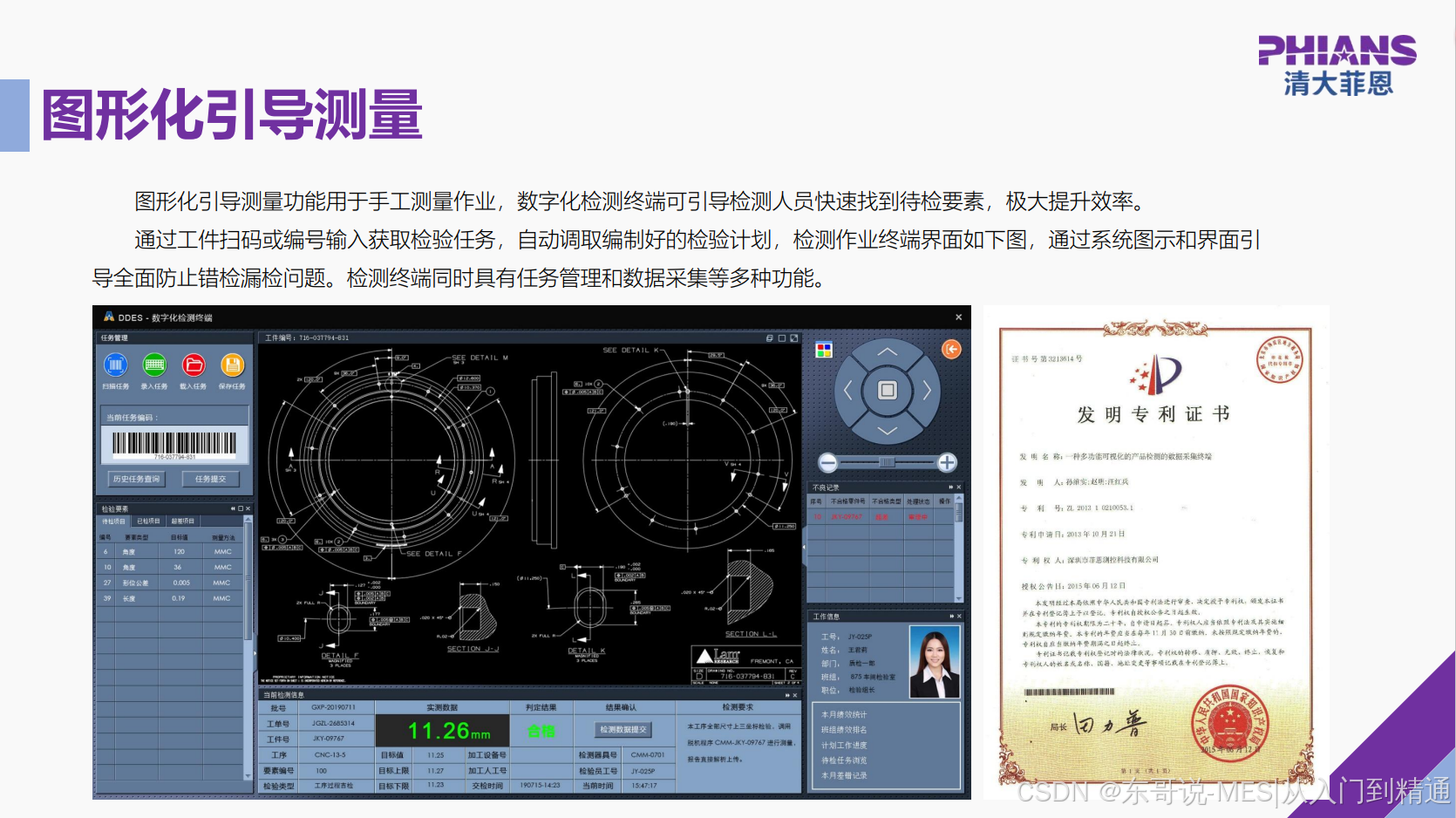

8、每个环节都有品控部进行质量检测,并可以把所检测指标数据实时传递到质量管理系统(DDES:Digital Detection Execution System),DDES系统可以把过程检测数据通过看板、报表,在不同的的维度进行数据分析。

系统维度

数字化架构

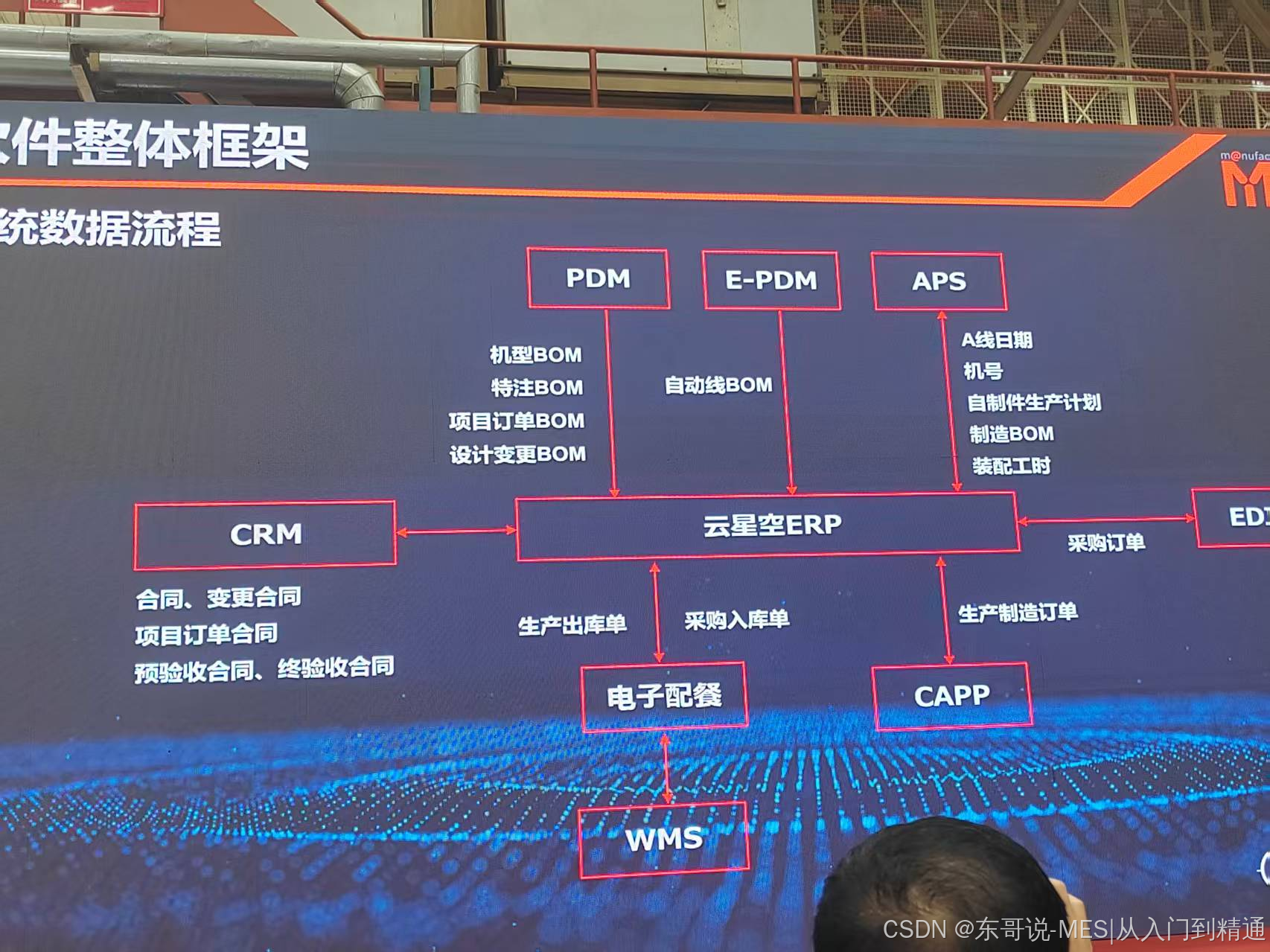

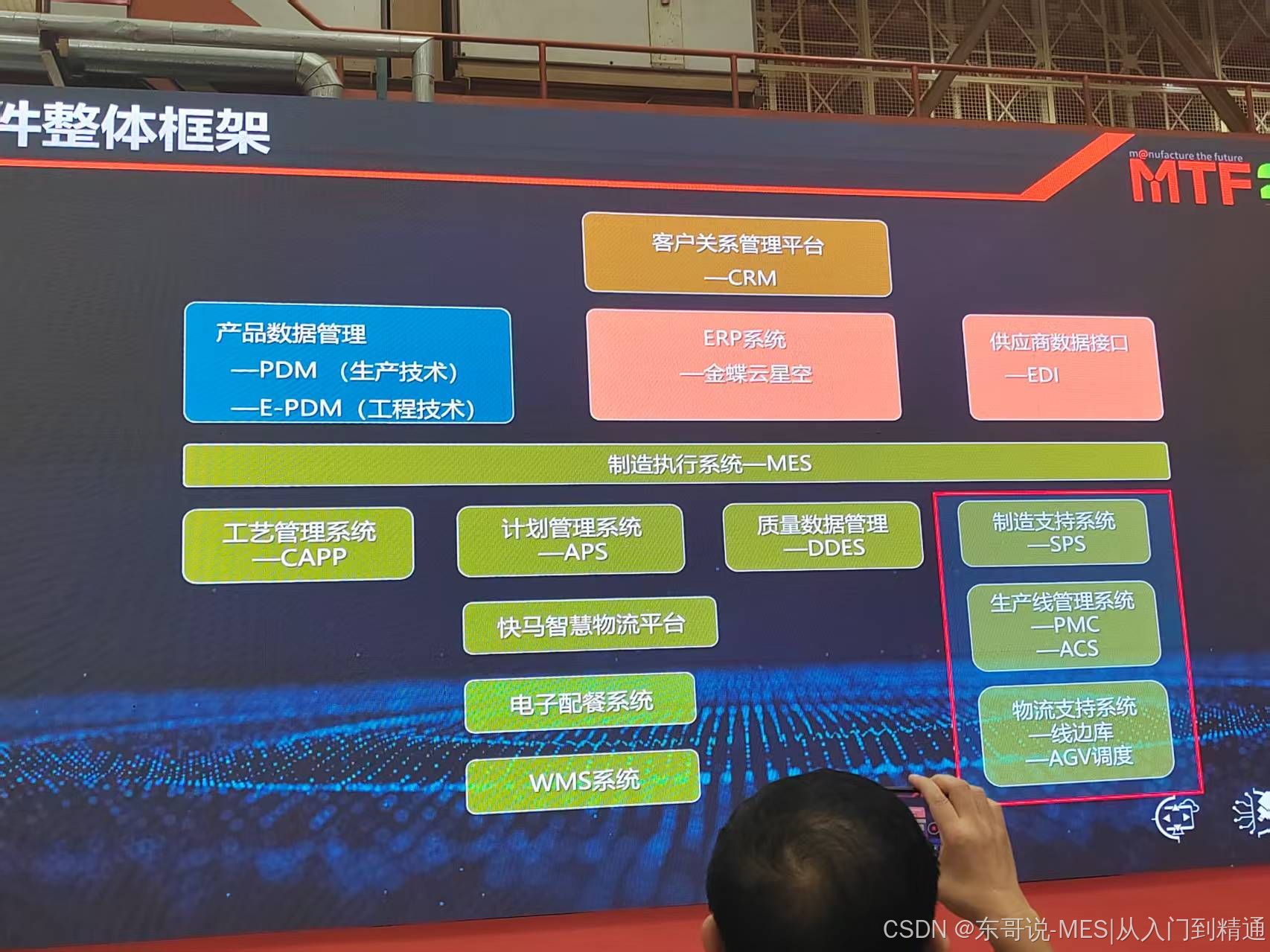

阐述小巨人公司软件框架、各系统功能及新技术应用,展示公司产品与服务情况。

-

采用数字孪生技术,编程前可孪生现场设备数据,能实现编程报价等多项功能,体验区可扫码导入3D图纸自动生成代码。

-

公司软件框架:涵盖CRM、ERP、PDM、MES等系统,各系统分工协作,构成完整运营体系,数据在各系统间交互。

-

CRM系统:实现销售和服务全流程管理,涉及售前、售中、售后工作及客户相关数据管理。

-

e-PDM与PDMS:以机床和自动线产品图纸及报工数据管理为核心,采用标准化、模块化、单元化设计思想,提高设计与生产效率。

-

ERP系统:实现计划、采购等全过程管理,结合外围支撑系统,实现精细化成本核算,降低成本。

-

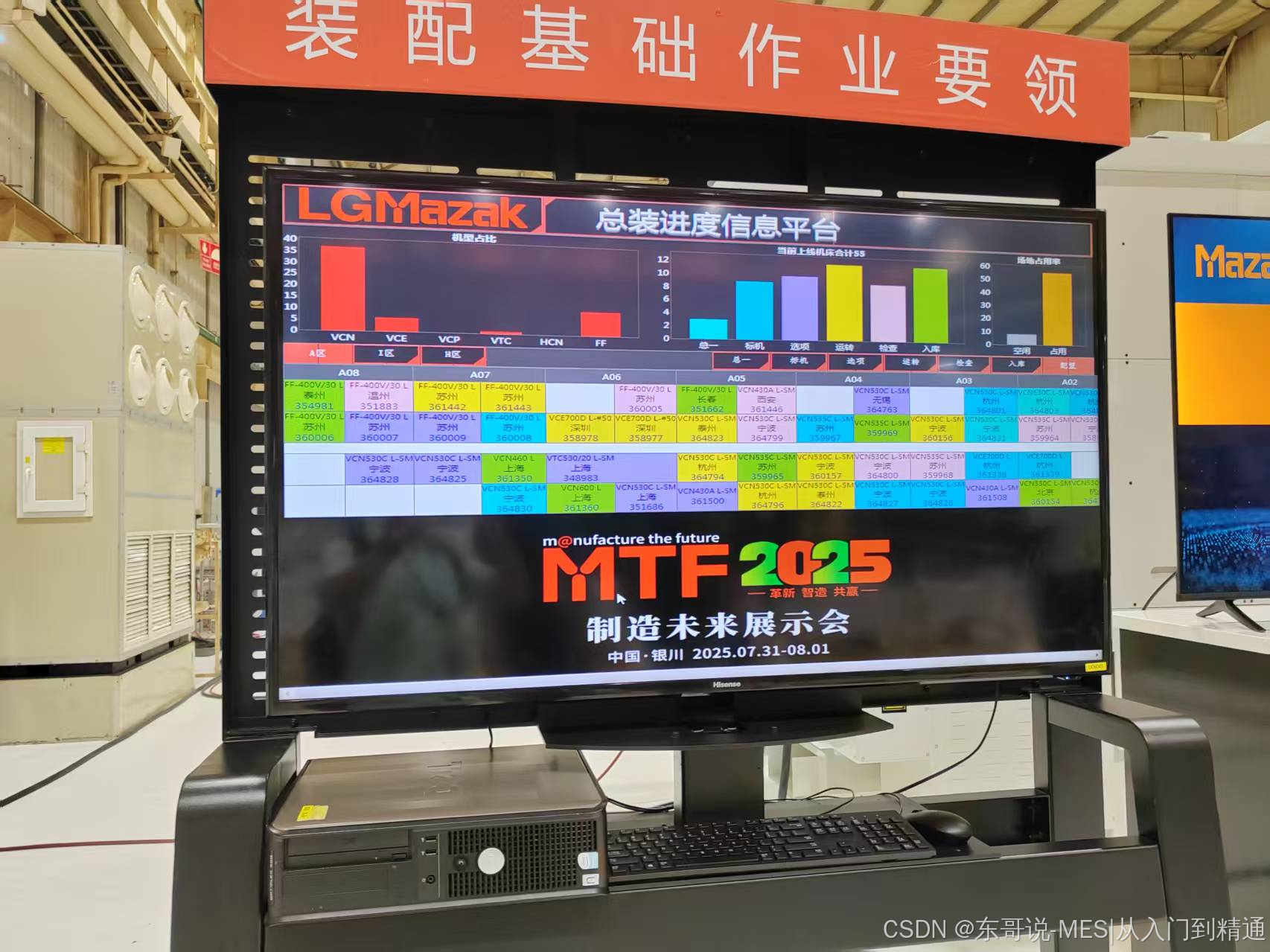

MES系统:功能多样,公司自主开发相关系统实现其功能,包括生产计划动态管理、数字化质量看板、智慧物流、生产线管理等。

-

新技术应用:马扎克对话融入AI技术,积累加工经验,降低对产业工人编程要求;刀具管理支持多系统与数据管理及多种应用方式。

生产排产、AGV调度

讨论了AGV调度、生产排产、产品类型、物料管理等问题,涉及各环节操作方式、考虑因素及部门协作等内容。

-

排产与调度管理系统:包括计划管理与现场调度,有APS计划排产管理系统,可查看机床执行、进度等状况,还涉及零件采购计划,通过MRP计算物料需求。

-

生产排产考虑因素:目前人为根据营业需求、零件库存、场地、机型排布顺序等因素进行排产,设备能力依据机加工厂生产负荷确定,排产计划提前两三个月制定,准确率受客户短货期影响。

-

插单处理:插单时人为调配,以市场需求为主,尽量平衡营业需求与生产变动,机床上线后不再接受调整。

-

产品类型:机床约29种,分标机、选项机和特注机,特注机需技术部门特殊设计,接单前评估设计、采购、装配周期,根据客户需求和体量协商货期。

-

AGV调度:根据APS配餐,配餐后布品车放至指定区域,出库后生成任务列表,人工指定A、B点提交任务,各站点接收。

-

生产部门协作:生产部门统筹管理生产系统,可要求采购、机加工、装配等部门,与设计部门协商。

-

非标占比:基本每台机床都有非标内容,选项金额占机床成本30%左右,多数机床有非标设计。

-

物料码应用:约50家供应商有码,用于物料出入库扫描,目前无法实现零件装配后扫描及线边库流转追踪,工厂内的物料转移时按照内部条码进行流转。

-

装配防错:目前依靠员工自检、班长抽检和品保检验,未通过系统控制。

-

物料配送:中间品存放于指定区域,由装配工厂管理,库存归生产部,目标用AGV推至工位;五金库存放小型零件,采用推式配货 。

-

原材料管理:部分原材料放外协厂商,每月盘点,按零件尺寸下料,采购按尺寸,板材要求外协备库,工艺根据材料库选择材料,采购环节优化,通过工艺反馈单反馈工艺问题。

质量管理系统介绍

-

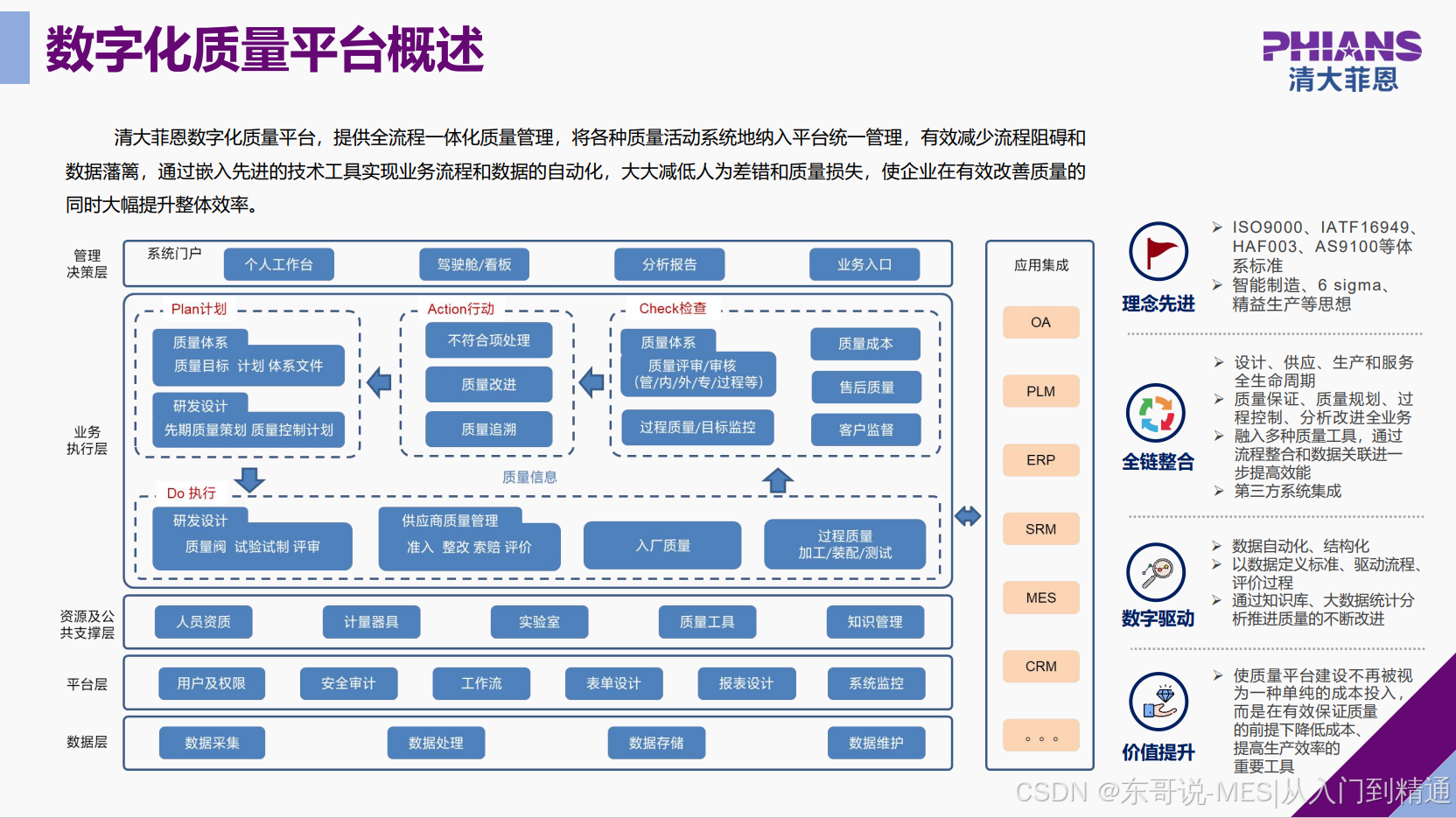

菲恩数字化质量平台,将生产过程中涉及的各种质量活动系统地纳入统一管理, 有效减少流程障碍和数据藩篱,通过嵌入先进的技术工具实现流程自动化和数据的 自动化,从而大大降低人为差错和质量损失,在有效改善质量的同时大幅提升整体 作业效率。为企业带来提质、增效、降成本的综合收益。

-

数字化质量平台:清大菲恩做的数字化质量平台管理全场质量检验模块,检测中可展示图纸。

-

质量,贯穿产品生命周期的全过程,具有跨产品阶段、跨专业部门、跨业务流 程和跨物权主体的特点。 传统企业的质量管理存在着系统碎片化、作业效率低、数据不实时、流程不规 范、结论不量化、数据不集中以及过度依赖手工作业等问题。

-

造成的结果是质量成 本高和作业效率低,更难做到有效的闭环与快速分析改进。 由于影响产品质量的过程和因素十分复杂,必须从产品全过程和全要素考虑质 量系统的构建,以避免系统障碍和数据阻隔造成的碎片化问题。

车间维度

装配车间介绍

配工厂区域布局、生产模式、质量管控、智能化建设、参观亮点等内容,还提及单元化生产模式优势。

-

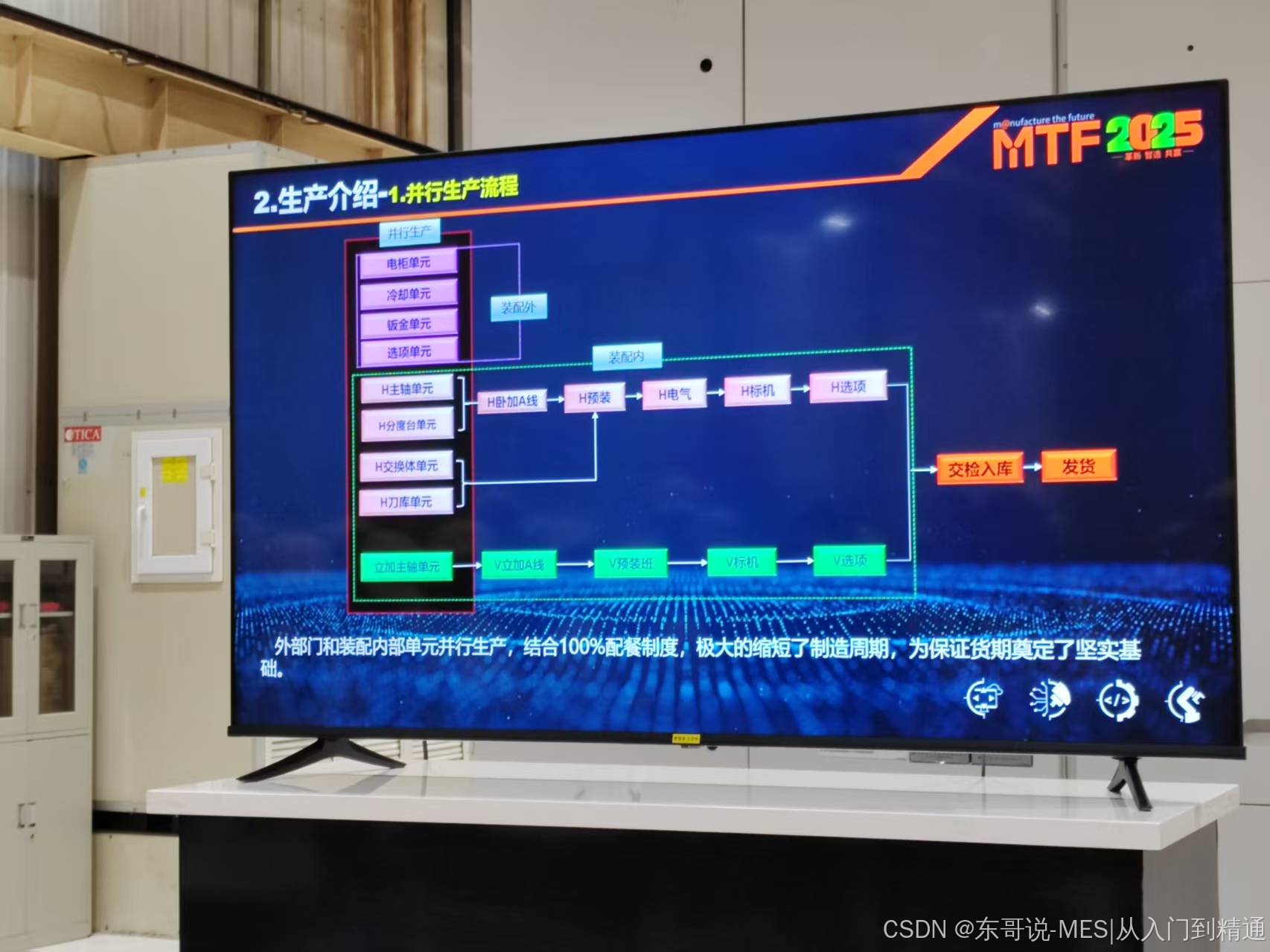

区域布局:工厂有卧加、立加、A线、部装四大区域。

-

生产模式:各部门与装配内部单元并行生产,采用100%配餐制度,装备作业为流水化与单元化配餐模式,缩短制造周期、提高作业效率。

-

质量管控:加强手工作业技能和意识培养,完善制度体系,通过员工培训等确保质量达世界标准。

-

智能化建设:

-

APS管理系统:以生产、工时、质量、工艺管理四大模块为主体,构建子程序,实现全方位监控。

-

生产创新:创新主轴单元物流线生产模式,应用视觉检查系统,采集运转数据。

-

智慧物流:物资一基一台车,自动到装配现场,助力增产提效。

-

-

亮点:数字化精度测量、精细化部装装配、单元化同步生产、看得见的质量管理、工厂信息化建设。

-

优势对比:与传统制造模式相比,组装生产周期缩短40%。

机加工车间介绍

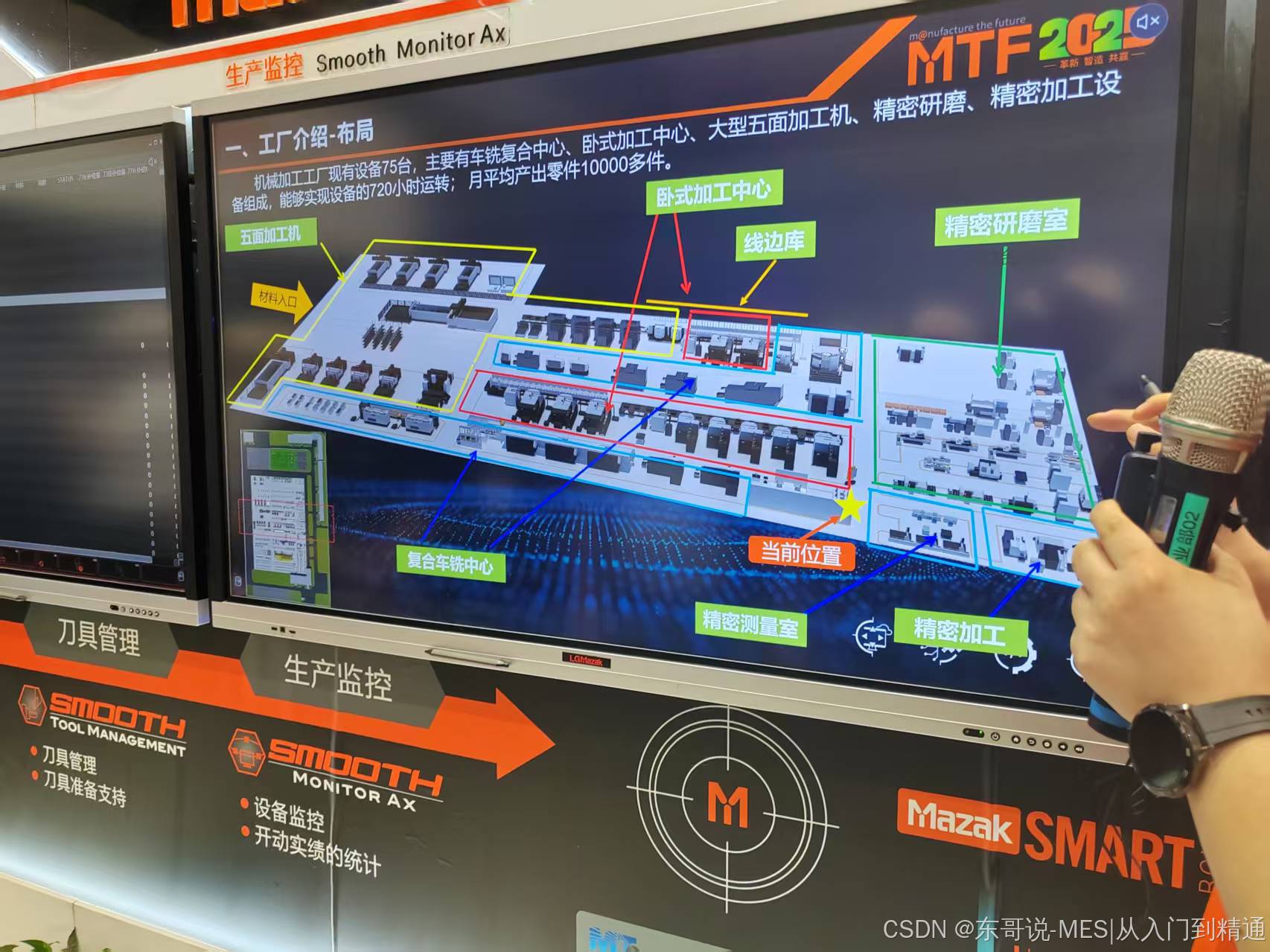

先进技术装备:

采用马扎克高精度机床。拥有智能化、复合化、柔性化制造单元及 FMS 系统。配备车铣复合加工线(尤其强调五轴车铣复合自动化方案,含机器人、视觉识别等)。

拥有由大型龙门式五面加工中心组成的产线(特别指出包含国内首条此类 FMS)。设有恒温精密加工室,配备顶尖的U8800超精密卧式加工中心。

智能化生产管理:

全面应用智能生产中心 (SPS) 系统(涵盖智能编程、计划、刀具管理、监控)。自主开发多种信息管理系统(PDM、CAPP、工艺管理等)。系统协同实现精益生产、敏捷制造。

全面的零件加工能力:

可加工机床上几乎所有机械零件。零件主要分为三类:

轴类/盘类零件: 由车铣复合生产线完成(一次装夹多工序,保证精度)。

中小壳体类零件: 由箱体类零件加工 FMS(卧加+物料系统)完成,支持长时间无人运转。

大型铸件零件: 由大型龙门五面加工中心生产线完成(一次装夹多面加工,保证大型件精度效率)。

高度自动化和柔性化 (FMS):

小巨人工厂拥有6条不同形式的FMS线(包括一层、二层布局)。FMS/自动线结合线边库,实现毛坯到成品的全过程管理(附带质量/计划信息)。

自动化显著提升设备开动率、降低半成品库存率、提高整体生产效率和系统可控性与柔性。

钣金车间介绍

生产组织与保障,包括生产部职责、系统构成、各环节流程等,还介绍了钣金工厂布局、流程、管理等方面内容。生产流程,包括前期操作、加工环节、物料转运及涂装环节,还提及质量检测的方式与范围。

-

钣金工厂:

-

布局与体制:依工种分布,APS系统实现工艺计划信息化管理。

-

工艺流程:六大工序紧密衔接,各工序有技术提升品质与效率。

-

单元化装配:机床各单元同步生产缩短短交期。

-

质量管理:坚持三不原则与三检制度。

-

节能减排:能源管理、VOC治理及废热循环利用。

-

员工培养:立标准、规范、流程,多维度培养员工。

-

-

生产流程:

-

前期操作:依据程序单输入程序号,识别二维码确定位置并发送到激光图,打印后切割,用叉车转运。

-

加工环节:切割后依次进行折弯、焊接,焊接成成品后装配,各环节通过扫二维码获取信息。

-

物料转运:折弯后物料放配餐车,通过电脑系统呼叫AGV转运。

-

涂装环节:涂装后贴新二维码标签,信息可追溯。

-

-

质量检测:

-

检测方式:每日开展自检和互检,用直角尺、角度尺检测角度,针对难测情况制作工装。

-

检测范围:品控主要检查成品,对焊接、分装跟踪,对折弯监测较少。

-

激光标签打印机

电装事业部介绍

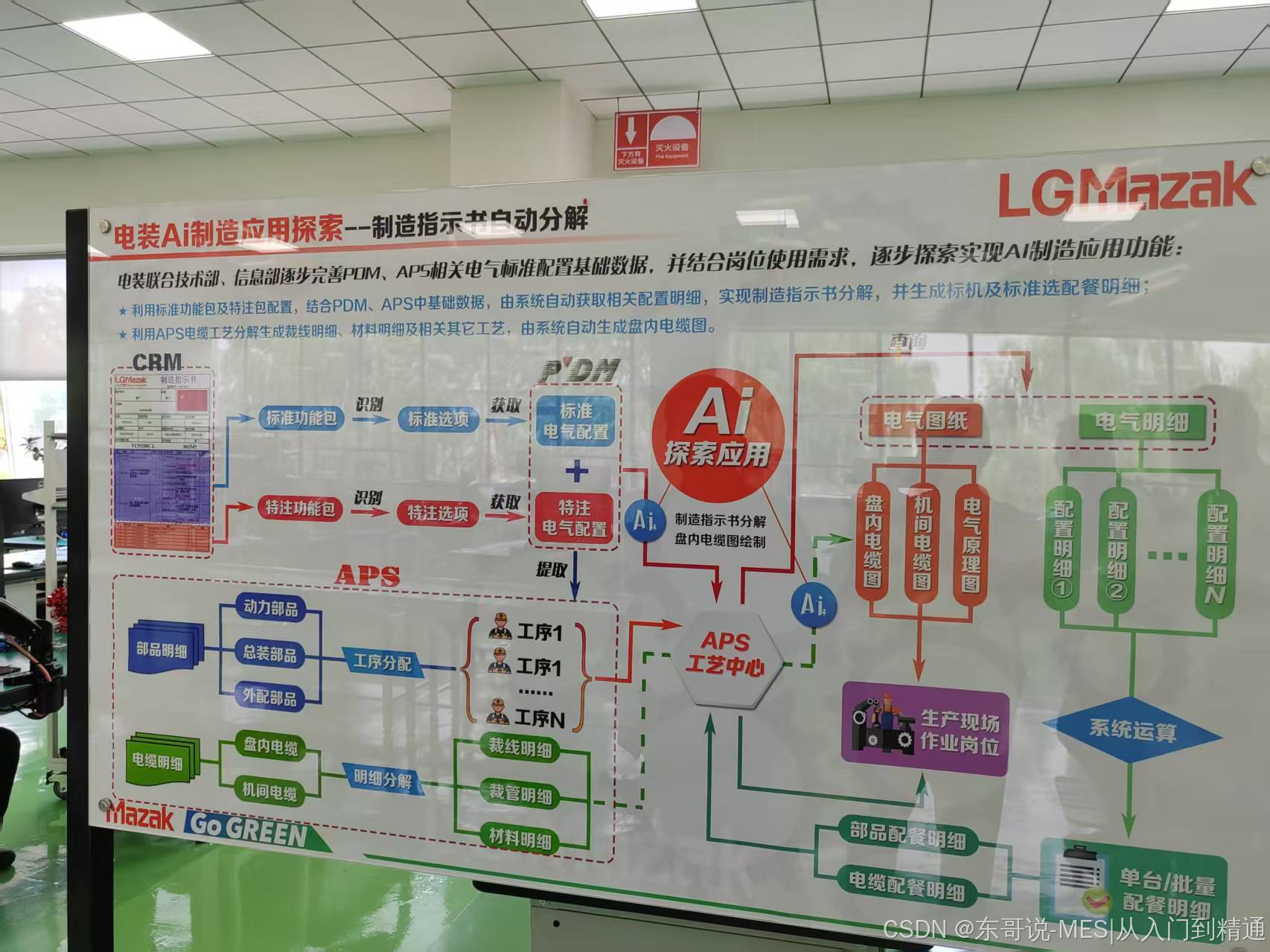

电装事业部从发展历程、架构、生产等方面进行讲解,并带领参观电缆加工、动力装配等区域,介绍亮点、生产流程及产品质量把控等。

-

发展概况:小巨人公司历经22年发展,改变电柜外包形式,完善生产管理制度,建立超100台生产体制,提供超3万台电柜。

-

组织架构:设立电装技术支持等岗位,建立全流程生产体系。

-

生产内容:多种电柜及相关电缆在电装生产,保障机床稳定运行,检测确保100%合格。

-

参观亮点:涵盖自动化生产、AI制造应用等。

-

电缆加工:分不同岗位,工序多,对细心度要求高,有自主开发测量系统,部分实现自动化,践行绿色理念,选项电缆接单生产,实现无纸化传输,有严格检查流程。

-

动力装配:多品种小批量作业,建立绿色生产,动力盘流水线分工作业,提高效率,减少员工健康问题。

-

面对组装:细分工序,实施门座化组装,提高生产效率与场地利用率,引入AGV智能小车提高物流效率。

-

紧急订单应对:建立绿色生产通道,用不同颜色指示灯区分订单紧急程度。

-

产品质量:采用绿色环保主流品牌产品,元器件通过多种认证,严格通电检测。

-

员工活动:鼓励员工制作智能化等作品应用于工作。

总体业务流程

AGV物料运送

线缆制作

更多推荐

已为社区贡献1条内容

已为社区贡献1条内容

所有评论(0)